Tại sao chúng ta nên cắm vias trong PCB?

Để đáp ứng yêu cầu của khách hàng, các lỗ thông qua bảng mạch phải được cắm.Sau rất nhiều thực hành, quy trình lỗ cắm nhôm truyền thống được thay đổi, và lưới trắng được sử dụng để hoàn thành việc hàn điện trở và lỗ cắm trên bề mặt bảng mạch, giúp sản xuất ổn định và chất lượng đáng tin cậy.

Lỗ thông có vai trò quan trọng trong sự liên kết của các mạch.Với sự phát triển của ngành công nghiệp điện tử, nó cũng thúc đẩy sự phát triển của PCB, và đặt ra những yêu cầu cao hơn đối vớiChế tạo và lắp ráp PCBCông nghệ.Công nghệ cắm lỗ ra đời cần đáp ứng các yêu cầu sau:

(1) Đồng trong lỗ thông là đủ, và mặt nạ hàn có thể được cắm hoặc không;

(2) Trong lỗ khoan phải có thiếc và chì, với độ dày nhất định (4 micron), không có chất hàn chống mực vào lỗ, gây ẩn các hạt thiếc trong lỗ;

(3) Phải có lỗ cắm mực kháng hàn trong lỗ xuyên qua, không trong suốt và không được có vòng thiếc, hạt thiếc và bằng phẳng.

Với sự phát triển của các sản phẩm điện tử theo hướng “nhẹ, mỏng, ngắn và nhỏ”, PCB cũng phát triển theo hướng mật độ cao và độ khó cao.Do đó, một số lượng lớn SMT và BGA PCB đã xuất hiện và khách hàng yêu cầu các lỗ cắm khi lắp các thành phần, chúng chủ yếu có năm chức năng:

Với sự phát triển của các sản phẩm điện tử theo hướng “nhẹ, mỏng, ngắn và nhỏ”, PCB cũng phát triển theo hướng mật độ cao và độ khó cao.Do đó, một số lượng lớn SMT và BGA PCB đã xuất hiện và khách hàng yêu cầu các lỗ cắm khi lắp các thành phần, chúng chủ yếu có năm chức năng:

(1) Để ngăn ngừa đoản mạch do thiếc xuyên qua bề mặt phần tử PCB trong quá trình hàn qua sóng, đặc biệt khi chúng ta đặt lỗ xuyên qua tấm đệm BGA, trước tiên chúng ta phải tạo lỗ cắm và sau đó mạ vàng để dễ hàn BGA .

(2) Tránh dư lượng thông lượng trong các lỗ thông qua;

(3) Sau khi lắp ráp bề mặt và lắp ráp linh kiện của nhà máy điện tử, PCB sẽ hấp thụ chân không để tạo thành áp suất âm trên máy thử nghiệm;

(4) Ngăn không cho chất hàn bề mặt chảy vào lỗ, gây hàn giả và ảnh hưởng đến ngàm;

(5) ngăn không cho hạt hàn bung ra trong quá trình hàn sóng và gây đoản mạch.

Hiện thực hóa công nghệ lỗ cắm cho qua lỗ

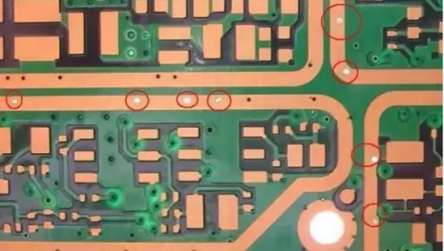

VìLắp ráp PCB SMTbo mạch, đặc biệt là nơi lắp BGA và IC, lỗ cắm phải phẳng, lồi lõm cộng trừ 1mil và không được có thiếc đỏ trên mép lỗ xỏ;Để đáp ứng yêu cầu của khách hàng, quy trình lỗ cắm xuyên qua lỗ có thể được mô tả là đa dạng, quy trình dài, kiểm soát quy trình khó khăn, thường có các vấn đề như sụt dầu trong quá trình san lấp mặt bằng không khí nóng và kiểm tra độ bền mối hàn dầu xanh và nổ dầu sau khi chữa khỏi.Theo điều kiện sản xuất thực tế, chúng tôi tóm tắt các quy trình lỗ cắm khác nhau của PCB, đồng thời đưa ra một số so sánh và chi tiết trong quy trình cũng như ưu nhược điểm:

Lưu ý: nguyên lý hoạt động của san lấp mặt bằng khí nóng là sử dụng khí nóng để loại bỏ phần hàn thừa trên bề mặt bảng mạch in và trong lỗ, và phần hàn còn lại được phủ đều trên tấm đệm, không làm tắc đường hàn và các điểm đóng gói trên bề mặt. , là một trong những cách xử lý bề mặt của bảng mạch in.

1. Quy trình lỗ cắm sau khi san bằng không khí nóng: hàn điện trở bề mặt tấm → HAL → lỗ cắm → đóng rắn.Quy trình không cắm được áp dụng để sản xuất.Sau khi cấp khí nóng, màn nhôm hoặc màn chắn mực được sử dụng để hoàn thành việc cắm lỗ xuyên qua của tất cả các pháo đài mà khách hàng yêu cầu.Mực in lỗ cắm có thể là mực cảm quang hoặc mực nhiệt rắn, trong trường hợp đảm bảo phim ướt cùng màu thì mực in lỗ cắm tốt nhất nên sử dụng cùng loại mực với bảng.Quá trình này có thể đảm bảo rằng lỗ thông sẽ không bị rơi dầu sau khi cấp khí nóng, nhưng nó rất dễ làm cho mực ở lỗ cắm làm bẩn bề mặt tấm và không đồng đều.Khách hàng dễ gây ra hiện tượng hàn sai trong quá trình lắp (đặc biệt là BGA).Vì vậy, nhiều khách hàng không chấp nhận phương pháp này.

2. Quy trình cắm lỗ trước khi cấp khí nóng: 2.1 lỗ cắm bằng tấm nhôm, làm rắn chắc, mài tấm, sau đó chuyển đồ họa.Quá trình này sử dụng máy khoan CNC để khoan ra tấm nhôm cần cắm lỗ, tạo tấm màn hình, lỗ cắm, đảm bảo lỗ cắm xuyên qua đầy đủ, mực lỗ cắm, mực nhiệt rắn cũng có thể được sử dụng.Đặc điểm của nó phải là độ cứng cao, độ co ngót thay đổi nhỏ của nhựa và bám dính tốt với thành lỗ.Quy trình công nghệ như sau: tiền xử lý → lỗ cắm → tấm mài → chuyển mẫu → ăn mòn → hàn điện trở bề mặt tấm.Phương pháp này có thể đảm bảo rằng lỗ cắm xuyên qua trơn tru, và việc cấp khí nóng sẽ không có các vấn đề về chất lượng như nổ dầu và rơi dầu ở mép lỗ.Tuy nhiên, quá trình này cần phải làm dày đồng một lần để độ dày đồng của vách lỗ đạt tiêu chuẩn của khách hàng.Do đó, yêu cầu cao về mạ đồng của toàn bộ tấm và hiệu suất của máy mài tấm, để đảm bảo rằng nhựa trên bề mặt đồng được loại bỏ hoàn toàn, và bề mặt đồng sạch và không bị ô nhiễm.Nhiều nhà máy PCB không có quy trình đồng cô đặc một lần và hiệu suất của thiết bị không thể đáp ứng yêu cầu, vì vậy quy trình này hiếm khi được sử dụng trong các nhà máy PCB.

(Màn lụa trống) (Lưới phim điểm dừng)

We are helpful, attentive and supportive with a proactive approach to help you win in competitive markets. For more information, please email to service@pcbfuture.com.

Thời gian đăng: Jul-01-2021